English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

कसरी एक DC ब्रश रोटर उत्पादन लाइन उच्च-भोल्युम प्रेसिजन निर्माण हासिल गर्छ?

2025-12-11

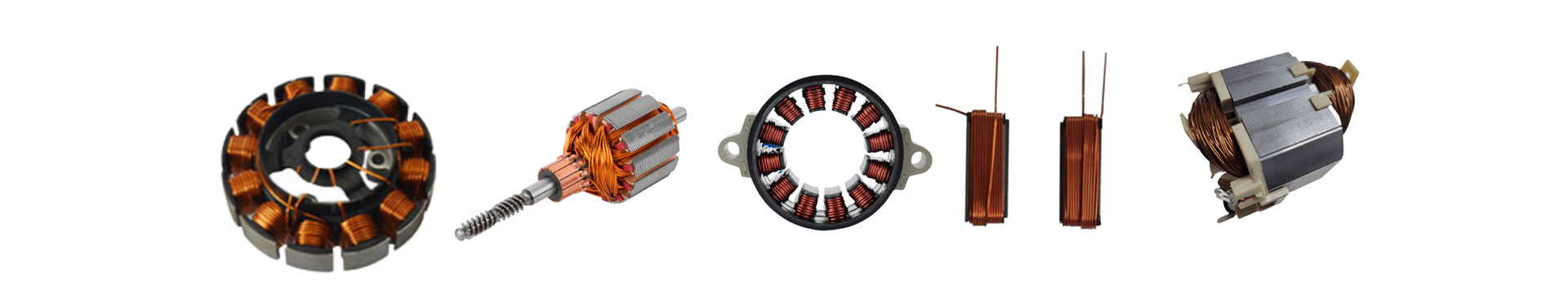

A DC ब्रश रोटर उत्पादन लाइनDC मोटर रोटरहरू स्केलमा उत्पादन गर्न आवश्यक पर्ने गठन, घुमाउरो, संयोजन, सन्तुलन, मापन, र परीक्षण प्रक्रियाहरू स्वचालित गर्न डिजाइन गरिएको एक एकीकृत उत्पादन प्रणाली हो। यसको मुख्य उद्देश्य लगातार रोटर ज्यामिति, स्थिर बिजुली उत्पादन, कम आवाज, र हजारौं वा लाखौं एकाइहरूमा दोहोर्याउन सकिने कार्यसम्पादन सुनिश्चित गर्नु हो।

प्राविधिक बुझाइलाई समर्थन गर्न, निम्न तालिकाले सामान्य DC ब्रश रोटर उत्पादन लाइनको प्रतिनिधि प्यारामिटरहरू संक्षेप गर्दछ, प्रक्रिया स्टेशनहरूको प्रकार, तिनीहरूको क्षमताहरू, र सम्बन्धित मापन शुद्धता देखाउँदै। यो सिंहावलोकनले ईन्जिनियरिङ् विशेषताहरू र परिचालन क्षमताहरू स्पष्ट गर्न मद्दत गर्दछ जसले थ्रुपुट, गुणस्तर, र दीर्घकालीन उत्पादकता निर्धारण गर्दछ।

| प्रणाली घटक | कुञ्जी कार्य | प्रतिनिधि प्राविधिक मापदण्डहरू | मूल्य/क्षमता |

|---|---|---|---|

| तार घुमाउने स्टेशन | कोइल घुमाउरो स्वचालित बनाउँछ | तार व्यास दायरा | ०.१०–१.२० मिमी |

| घुमाउरो गति | 1500-3000 RPM | ||

| लेमिनेशन स्ट्याकिंग मोड्युल | रोटर स्ट्याक फारम | स्ट्याक उचाइ सहिष्णुता | ± ०.०२ मिमी |

| शाफ्ट प्रेस-फिटिंग इकाई | शाफ्टहरू ठीकसँग घुसाउँछ | प्रेस-फिट बल नियन्त्रण | 1-3 kN समायोज्य |

| कम्युटेटर वेल्डिङ प्रणाली | कोइल र कम्युटेटर जोडिन्छ | वेल्डिंग विधि | TIG/लेजर/चाप विकल्प |

| डायनामिक ब्यालेन्सिङ स्टेशन | कम कम्पन सुनिश्चित गर्दछ | सन्तुलन शुद्धता | ≤1 मिलीग्राम |

| विद्युत परीक्षण स्टेशन | प्रतिरोध र वृद्धि परीक्षणहरू सञ्चालन गर्दछ | सर्ज परीक्षण भोल्टेज | 5 kV सम्म |

| दृष्टि निरीक्षण प्रणाली | सतह र आयामी दोषहरू पत्ता लगाउँदछ | AI-आधारित पहिचान शुद्धता | ≥99% पत्ता लगाउने दर |

| स्वचालित स्थानान्तरण प्रणाली | स्टेशनहरूमा एकाइहरू सार्छ | प्रति रोटर साइकल समय | ३–७ सेकेन्ड |

निम्न खण्डहरूले कसरी यी प्रणालीहरू चार प्रमुख विश्लेषणात्मक नोडहरूमा सँगै कार्य गर्दछ, लगभग 3000-शब्द गहिरो-स्तर सामग्री संरचना निर्माण, औद्योगिक स्वचालन, र B2B प्राविधिक पाठकहरूको लागि अनुकूलित बनाउँदछ।

कसरी एक DC ब्रश रोटर उत्पादन लाइन प्रत्येक निर्माण चरण भर प्रक्रिया स्थिरता स्थापना गर्दछ?

DC ब्रश रोटर निर्माणको लागि डिजाइन गरिएको उत्पादन लाइनले समन्वयित मेकानिकल, इलेक्ट्रिकल, र डिजिटल नियन्त्रण प्रणालीहरूको वरिपरि निर्मित संरचित प्रक्रिया वास्तुकला पछ्याउँछ। यस वास्तुकलाको स्थिरता कार्यप्रवाह अनुक्रम, स्टेशन परिशुद्धता, र गुणस्तर-नियन्त्रण एकीकरणमा निर्भर गर्दछ।

लेमिनेशन स्ट्याकिङ शुद्धता कसरी कायम राखिएको छ?

लेमिनेशन स्ट्याकिंग पहिलो महत्वपूर्ण चरणहरू मध्ये एक हो। प्रणालीले चुम्बकीय क्षेत्र स्थिरताको ग्यारेन्टी गर्न प्रत्येक स्टील ल्यामिनेशन पङ्क्तिबद्ध र समान रूपमा कम्प्रेस गरिएको सुनिश्चित गर्नुपर्छ। स्ट्याकिंग मोड्युलहरू कम्पन फिडरहरू, सर्वो-नियन्त्रित पङ्क्तिबद्ध संयन्त्रहरू, र उचाइ-निगरानी सेन्सरहरूमा निर्भर हुन्छन्। यसले रोटर असंतुलन वा कम्पनमा अनुवाद गर्नु अघि गलत अलाइनमेन्टलाई रोक्न, सञ्चालनको क्रममा निरन्तर सुधार गर्न अनुमति दिन्छ।

घुमाउरो स्टेशनले लगातार कुंडल ज्यामिति कसरी सुनिश्चित गर्छ?

कुण्डल ज्यामितिले विद्युतीय प्रतिरोध, टोक़ आउटपुट, र गर्मी उत्पादनलाई प्रत्यक्ष असर गर्छ। भिन्नताहरू रोक्नको लागि, घुमाउरो स्टेसनहरूले घुमाउरो चक्रमा लगातार तनाव सुनिश्चित गर्दै बन्द-लूप प्रतिक्रियाको साथ सर्वो मोटरहरू प्रयोग गर्दछ। तार टेन्सनर्सहरूले पुल बललाई विनियमित गर्दछ, विरूपण वा स्ट्रेचिङलाई रोक्छ, जबकि प्रोग्रामयोग्य ढाँचाहरूले पालो गणना र वितरण कायम राख्छन्। यसले सुनिश्चित गर्दछ कि प्रत्येक रोटरले डिजाइन आवश्यकताहरूमा आधारित विद्युतीय सहिष्णुताहरू पूरा गर्दछ।

स्वचालित कम्युटेटर वेल्डिङले विद्युतीय प्रवाहको विश्वसनीयता कसरी सुधार गर्छ?

वेल्डिङ प्रणालीले कोइल तारलाई कम्युटेटर खण्डहरूमा लैजान्छ। लेजर वा आर्क वेल्डिङ प्रणालीहरू स्थिर तापमान, प्रवेश गहिराइ, र वेल्ड मनका स्थिरता कायम राख्न कन्फिगर गरिएको छ। वास्तविक-समय सेन्सरहरूले चिसो जोडहरू वा आंशिक फ्युजनहरू रोक्न, वेल्डको तापक्रम र निरन्तरताको निगरानी गर्दछ। एकसमान जोडहरू कायम गरेर, प्रणालीले उच्च-गति मोटर सञ्चालनको समयमा विफलता जोखिमहरू कम गर्दछ।

सन्तुलनले दीर्घकालीन रोटर प्रदर्शन कसरी सुनिश्चित गर्छ?

गतिशील सन्तुलनले कम्पन स्रोतहरू हटाउँछ, मोटर चुपचाप चल्छ र असर जीवन विस्तार गर्दछ। एक दोहोरो-विमान सन्तुलन प्रणालीले सामूहिक वितरण मापन गर्दछ र स्वचालित रूपमा सामग्री हटाउने वा माइक्रो-ड्रिलिंग मार्फत असन्तुलन सुधार्छ। सन्तुलन सटीकता ≤1 mg सम्म पुग्छ, जसले साना उपकरणहरू, मोटर वाहन एक्चुएटरहरू, र औद्योगिक उपकरणहरूको लागि मापदण्डहरू पूरा गर्दछ।

बिजुली परीक्षणले प्रत्येक रोटरलाई विधानसभा अघि कसरी प्रमाणित गर्छ?

परीक्षण स्टेशनले वृद्धि परीक्षण, प्रतिरोध जाँच, इन्सुलेशन मापन, र सर्किट निरन्तरता प्रमाणीकरण प्रदान गर्दछ। 5 kV सम्मको सर्ज परीक्षणले भिजुअल वा मेकानिकल निरीक्षणहरूमा अदृश्य इन्सुलेशन दोषहरू पत्ता लगाउँदछ। विद्युतीय परीक्षणले पुष्टि गर्छ कि प्रत्येक रोटरले लाइन छोड्नु अघि कार्यात्मक प्यारामिटरहरू पूरा गर्दछ, महँगो विफलताहरू डाउनस्ट्रीम रोक्न।

स्वचालनले कसरी थ्रुपुट, गुणस्तर आश्वासन, र लागत दक्षता बढाउँछ?

स्वचालन आधुनिक रोटर निर्माणको आधार हो, उत्पादन त्रुटि र श्रम तीव्रता कम गर्दा उच्च उत्पादन दरहरू सक्षम पार्दै।

कसरी स्वचालित प्रक्रिया नियन्त्रण परिवर्तनशीलता कम गर्छ?

प्रत्येक प्रक्रिया स्टेशनले केन्द्रीकृत पीएलसी वा औद्योगिक पीसी प्लेटफर्म मार्फत सञ्चार गर्दछ। सेन्सरहरूले बल, टोक़, तनाव, र पङ्क्तिबद्धतामा डेटा सङ्कलन गर्दछ। जब एक अनियमितता हुन्छ, प्रणालीले मापदण्डहरू समायोजन गर्दछ वा दोषपूर्ण ब्याचहरूबाट बच्न उत्पादन रोक्छ। यो बन्द-लूप नियन्त्रणले अनुमानित र दोहोर्याउन सकिने नतिजाहरू सुनिश्चित गर्दछ।

दृष्टि निरीक्षण प्रणालीहरूले कसरी दोष पत्ता लगाउने दरहरू सुधार गर्छन्?

अप्टिकल निरीक्षणले burrs, खरोंच, विरूपण, र आयाम विचलन पत्ता लगाउँछ। ≥99% पहिचान शुद्धताको साथ, दृष्टि प्रणालीले म्यानुअल निरीक्षणमा निर्भरता कम गर्छ। यसले दोषका प्रकारहरू पनि दस्तावेज गर्दछ, मूल-कारण विश्लेषण र निरन्तर सुधार सक्षम पार्दै।

कसरी स्वचालनले निर्माताहरूको लागि परिचालन लागत घटाउँछ?

स्वचालनले म्यानुअल श्रम घटाउँछ, पुन: कार्य दरहरू घटाउँछ, थ्रुपुट बढाउँछ, र स्क्र्याप सामग्री घटाउँछ। प्रारम्भिक लगानी उच्च हुँदा दीर्घकालीन लागत लाभ उच्च स्थिरता, कम प्रतिफल, स्थिर गुणस्तर, र अनुमानित आउटपुट तालिकाबाट उत्पन्न हुन्छ।

लाइनले प्रत्येक एकाइको लागि ट्रेसिबिलिटी कसरी कायम राख्छ?

ट्रेसेबिलिटी प्रणालीहरूले प्रत्येक रोटरलाई डेटा प्रक्रियासँग जोडिएको सिरियल कोडको साथ ट्याग गर्दछ। यसले गुणस्तर लेखा परीक्षण, वारेन्टी व्यवस्थापन, र अटोमोटिभ र औद्योगिक क्षेत्रहरूमा अनुपालन सुधार गर्दछ जसलाई कागजात उत्पादन इतिहास चाहिन्छ।

प्रणालीले कसरी स्केलिंग, अनुकूलन, र भविष्य-तयार उत्पादन बेन्चमार्कहरूलाई समर्थन गर्दछ?

अटोमोटिभ, HVAC, घरेलु उपकरणहरू, रोबोट खेलौनाहरू, र औद्योगिक उपकरणहरूमा DC मोटरहरूको माग बढ्दै जाँदा, निर्माताहरूलाई उत्पादन लाइनहरू चाहिन्छ जसले बारम्बार डिजाइन परिवर्तनहरू र विभिन्न रोटर विशिष्टताहरू समायोजन गर्दछ।

मोड्युलर डिजाइनले उत्पादन स्केलिंगलाई कसरी सक्षम पार्छ?

स्टेशनहरू थप्न, हटाउन, वा थ्रुपुट लक्ष्यहरू मिलाउन अपग्रेड गर्न सकिन्छ। माग बढ्दै जाँदा उत्पादकहरूले अर्ध-स्वचालितबाट पूर्ण रूपमा स्वचालित कन्फिगरेसनहरूमा मापन गर्न सक्छन्। यो मोडुलरिटीले मर्मतसम्भारलाई पनि सरल बनाउँछ र डाउनटाइम घटाउँछ।

रेखाले विभिन्न रोटर आकारहरूमा कसरी अनुकूलन गर्छ?

समायोज्य फिक्स्चरहरू, प्रोग्रामेबल घुमाउने ढाँचाहरू, र लचिलो शाफ्ट-फिटिंग मोड्युलहरूले बहु रोटर आयामहरूसँग अनुकूलता सुनिश्चित गर्दछ। यस अनुकूलनले समानान्तर उत्पादन लाइनहरूको आवश्यकता बिना उत्पादन विविधीकरणलाई समर्थन गर्दछ।

उन्नत सेन्सरहरूको एकीकरणले भविष्यको अपग्रेडहरूको लागि प्रणालीलाई कसरी तयार गर्छ?

उत्पादकहरूले बढ्दो रूपमा भविष्यवाणी गर्ने मर्मत, कम्पन सेन्सरहरू, थर्मल क्यामेराहरू, र प्रदर्शन विश्लेषणहरू प्रयोग गर्छन्। यी सेन्सरहरूले पहिरनको प्रारम्भिक पहिचान गर्न अनुमति दिन्छ, उच्च अपटाइम कायम राख्न मद्दत गर्दछ।

डिजिटलाइजेशनले कसरी रिमोट निगरानी र अनुकूलन सक्षम गर्दछ?

औद्योगिक जडानले वास्तविक-समय प्रदर्शन ड्यासबोर्डहरू, रिमोट त्रुटि निदान, र उत्पादन विश्लेषणहरूलाई अनुमति दिन्छ। टोलीहरूले साइकल समय, स्क्र्याप दरहरू, र मेसिन अवस्थाहरू निगरानी गर्न सक्छन्, डेटा-संचालित उत्पादन निर्णयहरू सक्षम पार्दै।

कसरी उत्पादकहरूले प्रतिस्पर्धात्मक लाभ र दीर्घकालीन परिचालन मूल्यको लागि यो प्रणाली लागू गर्न सक्छन्?

एक DC ब्रश रोटर उत्पादन लाइन एक साधारण मेसिन भन्दा एक रणनीतिक सम्पत्ति हो। यसको मूल्य विस्तारलाई समर्थन गर्ने, उत्पादनको गुणस्तर सुधार गर्न र प्रतिस्पर्धी बजारहरूमा अनुमानित प्रदर्शन प्रस्ताव गर्ने क्षमतामा निहित छ।

कसरी लाइनले डाउनस्ट्रीम निर्माताहरूको लागि ग्राहक सन्तुष्टि सुधार गर्छ?

स्थिर रोटर प्रदर्शनले मोटर शोर कम गर्छ, टोक़ स्थिरता बढाउँछ, र उत्पादन विश्वसनीयता बढाउँछ। उत्पादकहरूले कम वारेन्टी दाबीहरू र उच्च उपभोक्ता मूल्याङ्कनहरूबाट लाभ उठाउँछन्।

कसरी थ्रुपुट अप्टिमाइजेसनले नेतृत्व समय घटाउँछ?

प्रति रोटर 3-7 सेकेन्ड जति कम चक्र समय संग, उत्पादन तालिका अधिक सटीक हुन्छ। यसले भर्खरै समयमा डेलिभरी समर्थन गर्दछ, विशेष गरी मोटर वाहन र उपकरण उद्योगहरूमा OEM र ODM ग्राहकहरूको लागि।

ब्रान्ड प्रतिष्ठा र बजार साझेदारी वृद्धिमा उच्च परिशुद्धताले कसरी अनुवाद गर्छ?

उत्कृष्ट रोटर गुणस्तरले अन्तिम उत्पादनहरूको प्रदर्शन बढाउँछ। यसले ब्रान्डको विश्वसनीयतालाई बलियो बनाउँछ र प्रतिस्पर्धी विश्वव्यापी बजारहरूमा दीर्घकालीन ग्राहक सम्बन्धहरूलाई समर्थन गर्दछ।

बारम्बार सोधिने प्रश्नहरू (FAQ)

उत्पादन लाइनले लामो उत्पादन चक्रहरूमा लगातार कुण्डल घुमाउने गुणस्तर कसरी कायम गर्छ?

लाइनले घुमाउरो तनाव, घुमाउने गति, र बन्द-लूप निगरानीको साथ सर्वो-संचालित मोटरहरू मार्फत काउन्ट नियन्त्रण गर्दछ। तार तनाव र पङ्क्तिबद्ध सेन्सरहरू विस्तारित सञ्चालनको समयमा पनि विचलनहरू रोक्छन्। यसले प्रत्येक रोटरको लागि समान कुंडल घनत्व, स्थिर प्रतिरोध, र भरपर्दो टर्क आउटपुट सुनिश्चित गर्दछ।

कम्पन हटाउन र प्रणालीको स्थायित्व सुधार गर्न रोटर ब्यालेन्सिङ कसरी गरिन्छ?

डायनामिक ब्यालेन्सिङ मेसिनहरूले दोहोरो-विमान विश्लेषण प्रयोग गरेर सामूहिक वितरण मापन गर्छन्। जब असंतुलन पत्ता लगाइन्छ, प्रणालीले सामग्री हटाएर वा उच्च परिशुद्धताको साथ वजन वितरण समायोजन गरेर क्षतिपूर्ति दिन्छ। यो प्रक्रियाले सहज कार्यसम्पादन, न्यूनतम कम्पन, र लामो कम्पोनेन्ट आयु सुनिश्चित गर्दछ।

निष्कर्ष र सम्पर्क

एक DC ब्रश रोटर उत्पादन लाइन एक पूर्ण ईन्जिनियरिङ् उत्पादन पारिस्थितिकी तंत्र को प्रतिनिधित्व गर्दछ जसले मेकानिकल परिशुद्धता, इलेक्ट्रोनिक नियन्त्रण, र उच्च-भोल्युम, लगातार रोटर उत्पादन प्रदान गर्न उन्नत गुणस्तर-आश्वासन प्रविधिहरू एकीकृत गर्दछ। यसको मुख्य क्षमताहरू आयामी शुद्धता कायम राख्न, स्थिर विद्युतीय कार्यसम्पादन सुनिश्चित गर्न, परिचालन भिन्नता घटाउने, र स्केलेबल उत्पादन मोडेलहरूलाई समर्थन गर्नमा निहित छ। उद्योगहरूले बढ्दो परिष्कृत मोटर अनुप्रयोगहरू अपनाएपछि, भरपर्दो रोटर गुणस्तरको महत्त्व बढ्दै गइरहेको छ। यहाँ वर्णन गरिएका प्रणालीहरूले स्वचालन, डिजिटल नियन्त्रण, र बुद्धिमानी मर्मतसम्भारमा भविष्यका सुधारहरूको लागि तयारी गर्दा यी मागहरू कुशलतापूर्वक पूरा गर्न निर्माताहरूलाई सक्षम बनाउँछन्।

भरपर्दो रोटर-उत्पादन क्षमताहरू खोज्ने संस्थाहरूको लागि,SHUAIRUI®विभिन्न औद्योगिक क्षेत्रहरु अनुरूप प्राविधिक ईन्जिनियर समाधान प्रदान गर्दछ। विनिर्देशहरू, अनुकूलन विकल्पहरू, वा परियोजना एकीकरण समर्थन अन्वेषण गर्न, कृपयाहामीलाई सम्पर्क गर्नुहोस्थप परामर्शको लागि।